烧结机头烟气袋式除尘技术与应用

来源: 中国金属学会 发布时间:2022-09-07

一、研究的背景与问题

烧结作为炼铁的主要工序,其污染物排放量占钢铁行业污染物排放总量的20%。我国现有烧结机约1100台,2025年底重点区域钢铁企业超低排放改造基本完成,全国力争80%以上产能完成超低排放改造,时间紧,任务重。

烧结机头烟气具有烟气量大、高温、高腐蚀、易结露、高负压、烟气工况波动等特征,治理难度甚大,传统上国内外烧结机头烟气净化均采用电除尘器,由于其除尘效率不稳定,出口颗粒物浓度超标(50mg/m3~150mg/m3不等),严重影响后续脱硫脱硝系统稳定达标,已成为制约烧结工序超低排放的卡脖子问题,亟待解决。

袋式除尘能够高效去除细颗粒物,出口颗粒物浓度<10mg/m3,除尘效率不受烟气工况波动影响,可保障稳定超低排放,能够解决电除尘存在的疑难问题。但是,袋式除尘因无法解决烟气结露、滤袋板结、腐蚀等瓶颈问题,同时还存在烟气高温、火星、烟气超过负压等诸多问题,历来被业内视为“禁区”,成为一个世界性难题。

综上所述,开展烧结机头烟气袋式除尘技术研发意义重大。预计今后五年间每年市场容量35亿元,已构成重大市场需求。

二、解决问题的思路与技术方案

针对烧结机头袋式除尘存在的瓶颈问题,经多年的研发和热态工业试验,在烧结机头烟气袋式除尘工艺、关键净化装备、过滤材料和风险防控等核心技术上取得了重大突破,形成了自主知识产权的原创技术和装备,实现了从无到有的转变。2021年9月在新余钢铁烧结厂7#360m2烧结机头烟气净化项目上成功实施了袋式除尘,成为全球首台套大型烧结机头烟气袋式除尘器示范工程。

1、新型袋式除尘器研发

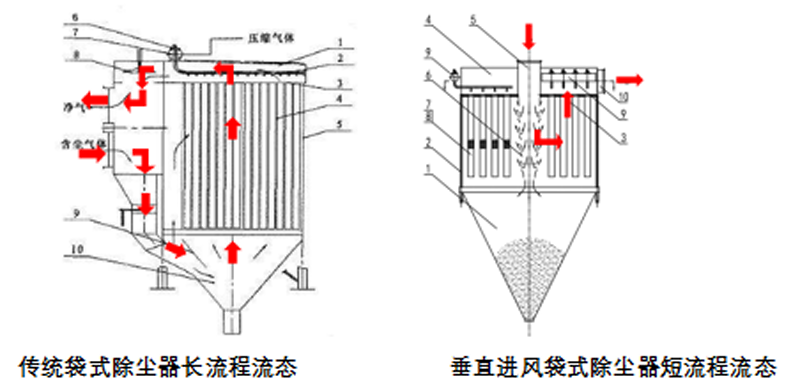

传统的袋式除尘器不能直接用于烧结机头烟气除尘,针对烧结机头烟气的特性,发明了一种节能降耗袋式除尘器新结构,既“顶部垂直进风袋式除尘器”,解决了火星捕集、粗颗粒预除尘和结构抗高负压的问题,同时,显著降低了过滤阻力,实现了节能运行。

顶部垂直进风袋式除尘器包括灰斗、中箱体、花板、上箱体、顶部垂直进风管、惯性冲击器(芯管)、滤袋及袋笼、脉冲喷吹清灰装置和出风管等(图1)。其工作原理是:含尘气体从顶部垂直进风管进入除尘器,利用惯性冲击器的作用预分离粗颗粒和火星,下降气体通过芯管以辐射状向滤袋区域均匀扩散并过滤,净化后的气体汇集到上箱体从侧面或顶部排出。

核心技术之一是花板和清灰装置新颖性布置,为实现模块化和标准化,花板和清灰装置围绕着垂直进风管以旋切状布置(图1)。

图1 顶部垂直进风袋式除尘器

核心技术之二是在除尘器内部设置了芯管,可以起到预除尘和火星捕集作用;同时,通过芯管的结构优化,可使下降气体以辐射状向滤袋区域扩散,等量分配。

核心技术之三是将除尘器结构做了最大限度的简化,将结构阻力减少到极致,克服了传统袋式除尘器气流曲里拐弯流动的缺点,使流动成为短流程,更为简洁和平缓,大幅度减少运行阻力能耗,节能降碳(图2)。

图2 传统除尘器与垂直进风除尘器流态对比

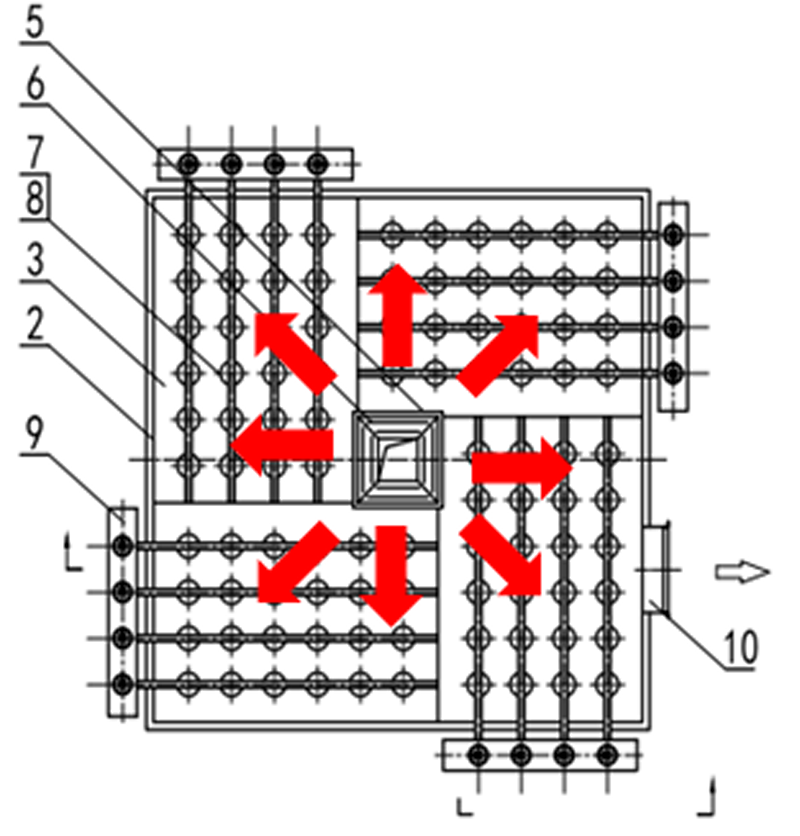

核心技术之四是研发了理想的气流分布型式,即烟气在芯管中向下流动的同时,以辐射状向周围等量扩散的气流分布方式(图3)。

核心技术之五是除尘器内部形成三维空间网架支撑结构,能够承受超高负压。

图3 辐射状气流分布

综上所述,顶部垂直进风袋式除尘器是为烧结机头烟气净化量身定制的专用除尘装备。

2、袋式除尘滤料研发

滤料是烧结机头烟气袋式除尘器的核心部件,决定了烧结机头烟气袋式除尘的成败,长期以往市场上还没有此类产品,必须开展专项研发。针对烧结机头烟气的特性,要求滤料必须同时具有抗结露、耐高温、耐酸碱腐蚀、耐氧化、阻燃的功能。

通过现场热态试验遴选出能够适应烧结机头烟气长期运行的专用滤料。研究人员设计了ABCD四种不同滤料纤维材质和结构的滤袋样品,将四种滤袋样品置于除尘器内部进行现场热态挂袋试验(图4),重点考验滤袋对烧结烟气的适应性,即破袋、结露、腐蚀、板结、强度、透气性等情况,定期打开除尘器观察滤袋状态变化,并抽取滤袋送检,测试其断裂强度和透气性衰减数据。挂袋试验中,发现某种滤袋出现破损、某些滤袋表面出现结露、某些滤料强度和透气性衰减等现象。经过二年的热态试验考验,从强力指标、透气量、表面光洁度和滤料成本等主要指标综合考量,最终优选出B滤料较为理想,成为烧结机头烟气袋式除尘专用滤料(图5)。

图4 烧结机头烟气袋式除尘滤料热态试验

图5 烧结机头烟气袋式除尘滤料

3、除尘器防腐试验

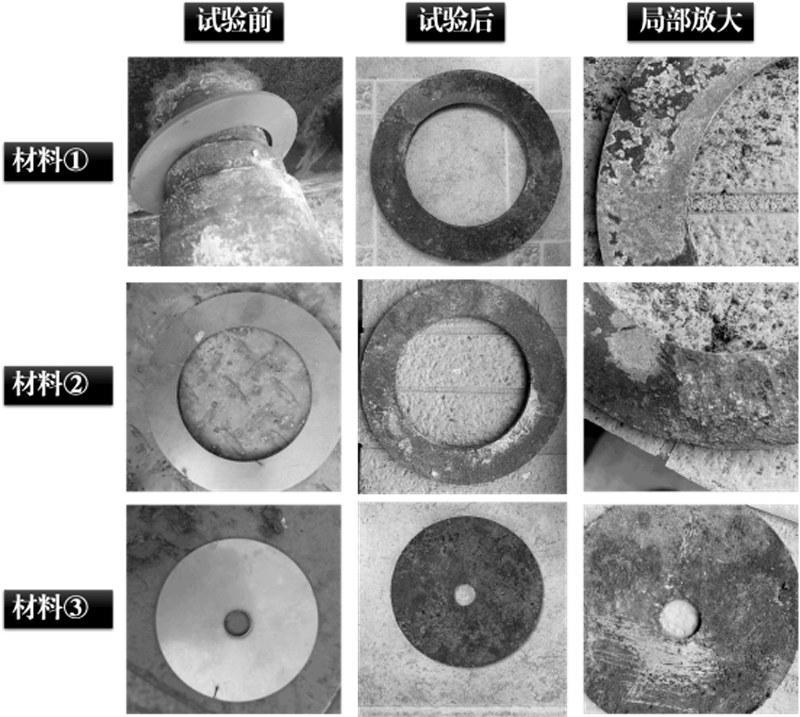

烧结机头烟气SO2含量较高,湿度大,氧含量16~18%,烟温有时低到80℃,因此,除尘器内部钢结构腐蚀较严重。研究人员开展了防腐试验,试验选择了三种材料样品,放置在除尘器内部进行热态耐腐蚀试验,如图6所示。

图6 三种材料试验前后腐蚀状况对比

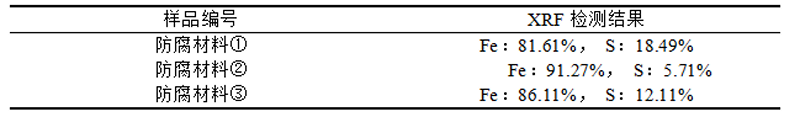

试验发现,三种材料表面均“生长”上了一层薄的黑色物质,取样送XRF检测,检测结果表1所示。

表1 XRF检测结果

由图6局部放大视图可知,腐蚀程度按大小顺序依次排列为:材料②>材料①>材料③,材料③基体基本没有腐蚀,材料①基体少许腐蚀,材料②腐蚀最为严重。XRF检测结果表明,材料②S含量较材料显著①低,暗示其腐蚀反应开始时间较材料①早。造成设备腐蚀主要原因是发生了酸结露,因此,防止烟气结露和提高设备壳体耐腐蚀性尤为关键。

防腐试验还发现除尘器净气室内表面伴有白色粉末次生物产生,严重时脱落形成大量碎末,为分析其组成和形成机理,从除尘器内部5个不同部位采集了碎末样品,送检进行X射线荧光(XRF)检测。测试结果表明,所有样品主要成分为元素S和Fe,两者质量比(mS/mFe)为0.11~0.23。反应物除白色粉末状物质外,还含有常见的腐蚀产物γ-Fe2O3、Fe3O4、δ-FeOOH和γ-FeOOH。

4、袋式除尘安全运行保障措施

为保障烧结机头烟气袋式除尘安全稳定运行,研究人员还研发了配套技术措施,包括:防治滤袋超高温烧蚀和超低温结露的自控保护技术、防治除尘器超高负压结构安全的泄压技术、防止油雾糊袋技术、灰斗高超料位可靠报警技术、防止灰斗积灰自燃的灭火技术、滤袋保护的预涂粉快速混匀技术、烧结机开机生产协同技术等。

三、主要创新性成果

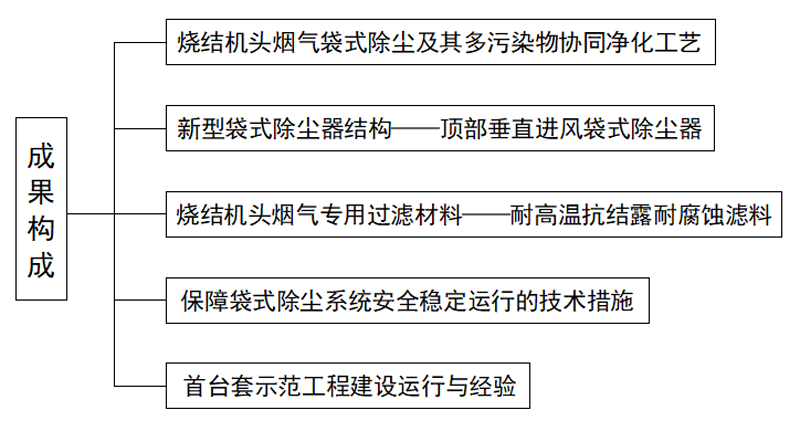

通过课题研发、试验和工程示范,取得了五项研究成果,形成了完整的系统技术和装备,如下:

1、烧结机头烟气袋式除尘及其多污染物协同净化工艺

传统上烧结机头烟气除尘均采用电除尘器,用袋式除尘取代电除尘首先是烧结烟气除尘工艺的创新突破,而基于袋式除尘又可以派生出多种脱硫脱硝新工艺。

2、新型袋式除尘器——顶部垂直进风袋式除尘器

根据烧结机头烟气的特点,研发了一种新型袋式除尘器——顶部垂直进风袋式除尘器(图4),具有预除尘、抗高负压和低阻力的非常功能,获发明专利(ZL 201710986033.1)。

3、耐高温抗结露耐腐蚀能阻燃过滤材料

由于国内外烧结机头袋式除尘均属空白,没有相应的产品。因此,项目组开展了滤料研发,研制了烧结机头烟气袋式除尘专用滤料。

4、保障袋式除尘系统安全运行的技术措施

为保障袋式除尘系统安全运行,研发了配套了安全保障技术,包括:烧结机冷态开机抗酸结露技术、除尘器超高负压泄压技术、防止灰斗存灰防火技术、烟道预涂粉快速混匀技术、袋式除尘系统智能控制技术、高料位可靠报警技术等。

四、应用情况与效果

全球首台套大型烧结机头烟气袋式除尘技术示范工程(图7)于2021年9月9日在新余钢铁股份有限公司7#360m2烧结机上建成投运,投运以来,袋式除尘系统运行稳定,出口颗粒物浓度5.1mg/m3,平均阻力650Pa,烧结产量不下降,实际综合能耗降低50%以上,实现了超低排放,为烧结机头烟气脱硫脱硝稳定超低排放提供了保障,烧结生产保产增产,实现了减污降碳提质增效。示范工程将为国内外烧结机头烟气袋式除尘技术推广积累关键数据和宝贵经验,意义重大。

图7 全球首台套大型烧结机头烟气袋式除尘工程示范(新钢)

继新余钢厂首台套示范项目投产后,山钢莱芜钢铁集团银山型钢有限公司400 m2大型烧结机头全烟气袋式除尘改造升级项目于2022年5月25日顺利投产(图8),这是中钢天澄自主研发的大型烧结机头烟气袋式除尘技术和装备的第二次工业应用,截至目前,袋式除尘系统运行稳定,除尘器出口颗粒物浓度<4mg/m³,除尘器进出口压差 600~900Pa,同步率达100%,未影响烧结机生产,运行能耗显著降低,节能降碳。

该项目的成功投运,表明烧结机头烟气袋式除尘技术和装备可适用于南方湿热和北方严寒的气候环境。

图8 烧结机头全烟气袋式除尘示范工程(莱钢)

烧结机头烟气袋式除尘是我国在烧结领域和大气环保领域自主创新取得的颠覆性突破,示范工程成功运行结束了烧结机头烟气“禁用”袋式除尘的历史,开启了烧结机头袋式除尘的先河,性能指标达到国际领先水平,引领了袋式除尘技术发展方向。

信息来源:中钢集团天澄环保科技股份有限公司

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。